【资料图】

【资料图】

中国航空报讯:“海洋,你们的试点最近运行得怎么样,是不是又有新宝贝了?”

“吴计划,来来来,给你点灵感。”谈笑着,胡海洋在检查完机床上的零件状态后,便从操作台上下来走到另一台设备前:“我们班组作为创新试点,设备也是最新的,程序、工艺、刀具等因素都已日趋完善。如何百尺竿头,更好、更有效地提高加工效率一直都是团队思考的事情。”说着,他便开始展示新宝贝——斜楔式精密平口钳。这个高高的小伙子是航空工业郑飞生产组最年轻的班组长。用他的话说,他们年轻人最多,自然也要多出创意、多出成绩。

近期,胡海洋负责的壳体类零件遇到了一些瓶颈,这些零件需求批量大,夹持面形状较规则,但是在机床上可夹持面小。最开始,他们采用传统的虎钳夹紧和端头定位的方法加工,一次只能装夹一个零件,装夹过程中既要防止铝制零件在夹紧的过程中被夹伤,又要防止夹紧力过小导致零件在加工过程中翘起,这无疑大大影响了加工速度。于是,几人找到了牛雪平创新工作室,一起讨论去解决这个问题。

胡海洋不由得露出骄傲的神色并打开设备门窗。“看,就是这个大宝贝,叫‘快换工装’,和我刚让你看的斜楔式精密平口钳,配合一起使用,威力加倍。”

“快给我详细说说。”“生产效率陷入了瓶颈,我起初也是头大,就萌生了制作一些专用工装的想法。”胡海洋说。牛雪平在了解了问题及想法后,指导大家开始制作一种基于零点定位的快换工装,该工装采用外形侧靠端头定位的形式,选用OK夹即可夹紧两件零件,侧靠面和端头定位面选用上一工序精加工面保证外形定位的准确性。

“等会儿,OK夹?这个名字好特别啊,有什么作用呢?”

“这也是牛雪平的创意。”快换工装的基准板也就是母板采用零点定位基准,装夹快速方便、定位精确,省去了传统母板的烦琐步骤,随装随用,而且OK夹的夹紧力更加稳定。牛雪平还在该工装表面加工了6处台阶下陷,配合6块OK夹一次就可以装夹12件零件。

这套工装不仅解决了眼下问题,还解决了该类零件程序的历史遗留问题。该类零件表面及外形有多处极小的圆弧和转角,在加工过程中刀具非常容易折断,以往的方法是选用稍大的刀具进行加工,转角及圆弧的残余靠钳工锉修,加大了钳工的工作量。通过这次快换工装的使用,和工艺员沟通并验证后,调整优化了以前的程序,通过合理化刀具路径和参数配比,解决了加工过程中刀具易折断的问题,同时也提高了零件表面的光洁度。这样一来,不但提升了效率,还节省了刀具成本。

创新就在小处,就是这么一个小工装,却解决了一直以来存在的大问题。

猜你喜欢

猜你喜欢 世界短讯!马斯克称自动驾驶

世界短讯!马斯克称自动驾驶  CPI高于预期!美国通胀继续

CPI高于预期!美国通胀继续  今后五年北京经济总量将突破

今后五年北京经济总量将突破  全球要闻:欢瑞世纪股东拖欠

全球要闻:欢瑞世纪股东拖欠  江南布衣净利润同比减少13.6

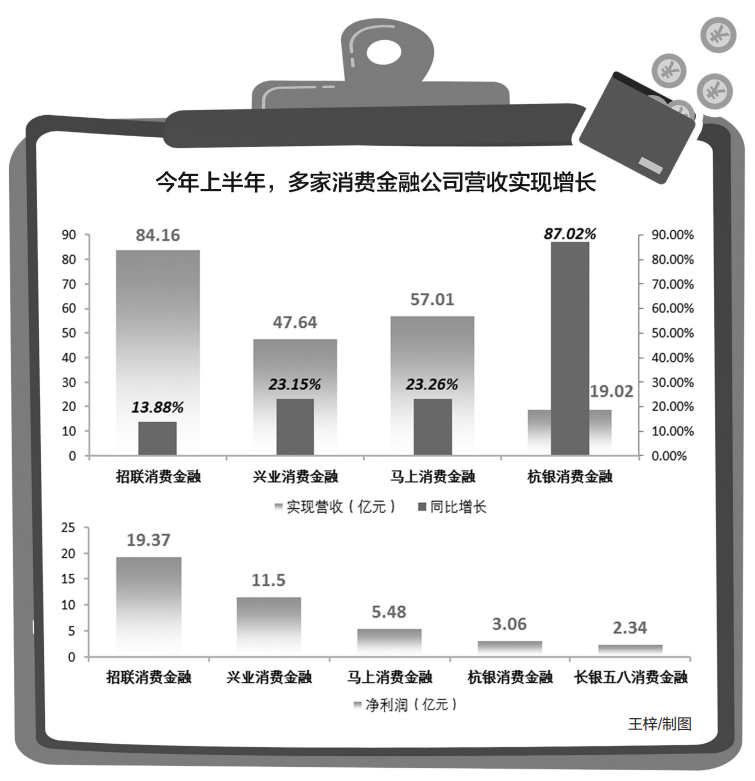

江南布衣净利润同比减少13.6  消金业上半年经营数据公布:

消金业上半年经营数据公布:  如何延缓衰老的步调,爱缇恩

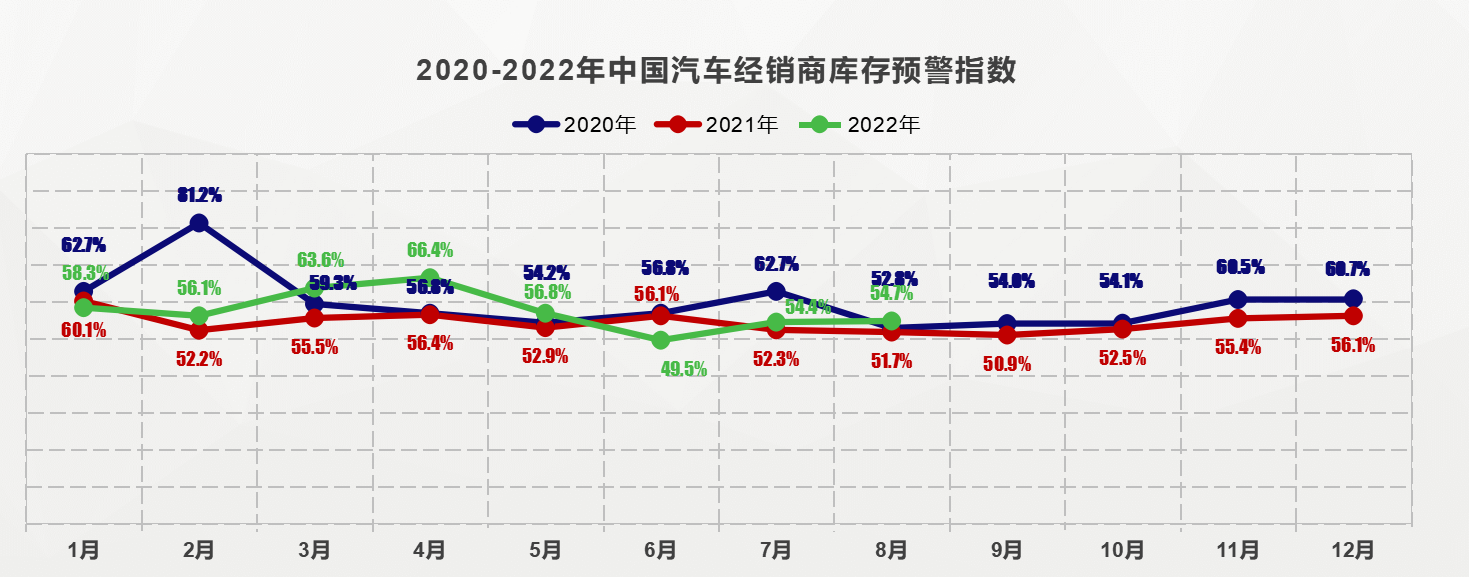

如何延缓衰老的步调,爱缇恩  8月库存预警指数表现稳定

8月库存预警指数表现稳定